Internetseite von Detlef Creydt

Hauptmenü

- Homepage

- Zur Person

- Forschungs- und Arbeitsschwerpunkte

- Mitgliedschaften, Funktionen

- Links

- Kontakt & Impressum

"Eisenverhüttung" im Kreis Holzminden - Jahrbuch 2004

Forschungs- und Arbeitsschwerpunkte > Archäologische Forschungen

Experimentelle Archäologie & Schlackenbolde auf Domäne Heidbrink:

Versuche zur Rekonstruktion des mittelalterlichen Rennfeuerverfahrens

Michael Koch, M.A. (Höxter)

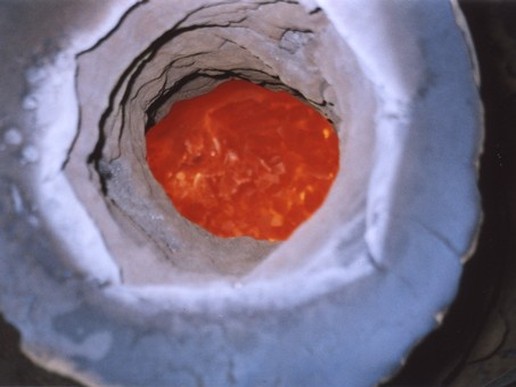

Abb. 1 Blick durch den Ofenschacht in die Glut der Brennkammer.

Eisen als Mittel zur Macht

Die ersten vom Menschen hergestellten Gegenstände aus Eisen datieren in die Zeit um 1400/1200 vor Christi Geburt und gehören in den Kulturraum des Nahen Ostens, von wo die Eisentechnologie ihren Ausgang nach Europa nahm und um Christi Geburt herum schließlich auch Skandinavien erreichte. Seit der beginnenden Eisenzeit (8. Jahrhundert vor Chr.) rückte das Eisen auch nördlich der Alpen in die Rolle eines zentralen Mittels zum Machterhalt sowie eines Schrittmachers für gesellschaftliche und technologische Umwälzungen. Die Römer hätten ohne das Eisen aus dem Noricum (Kärnten) nicht ihre überragende Waffentechnologie aufbauen können, Karl der Große hätte ohne Eisen keine Panzerreiter in seiner schlagkräftigen Armee aufbieten können. Zumindest seit den Kelten leben in Europa Vorstellungen, die das eiserne bzw. stählerne Schwert zu einem beseelten Mythos geformt haben, ohne den der christliche Ritter des Mittelalters nicht zur Ideal- und Kultfigur hätte avancieren können. So kann man für den Oberweserraum davon ausgehen, dass im hohen Mittelalter auch die Grafen von Dassel und Nienover einen Teil ihrer Macht und ihres politischen Einflusses der Eisenproduktion verdankt haben.

Abb. 2 und 3 Einheimisches Eisenerz: links Roteisenstein (Hämatit), rechts Brauneisenstein (Limonit, Goethit); daneben Braun- und Roteisenstein in pulverisierter Form.

Älteste Eisenerzeugung am Solling

Die Anfänge der Eisenerzeugung reichen im Sollingraum wohl bis in die Zeit vor Christi Geburt zurück, worauf besonders Funde von Schlacken und vorgeschichtlicher Keramik bei Markoldendorf hindeuten. Die für die Versuchsreihe zur Rekonstruktion gewählte Rennfeuer-Technologie wurde mit lokalen Rohstoffen bis ins späte Mittelalter praktiziert. Eine jüngere Eisenindustrie produzierte in der Neuzeit bis in das 19. und 20. Jahrhundert hinein am Rand des Sollings in Dassel, Holzminden und Uslar, so dass man trotz einer bisher fehlenden lückenlosen Beweiskette von einer Jahrtausende langen einheimischen Tradition der Eisenproduktion sprechen kann. Nach den Ergebnissen eines seit 1999 zwischen Dr. Jochen Lepper vom Niedersächsischen Landesamt für Bodenforschung (NLfB) in Hannover, Prof. Dr. Hans-Georg Stephan an der Universität Göttingen, der Bundesanstalt für Geowissenschaften und Rohstoffe (BGR) und dem Autor laufenden interdisziplinären Forschungsprojektes erstrecken sich kleinere und kleinste Eisenerz-Vorkommen fast über den ganzen Solling und die angrenzenden Regionen. Herausragende Vorkommen befinden sich am Hilmersberg bei Uslar, am Steinberg bei Markoldendorf und am westlichem Rand des Leinetalgrabens.

Rennfeuer- und Hochofenverfahren

Die Hochofentechnologie erzeugt Schmiedeeisen im „indirekten Verfahren“, d. h. über den Umweg des Frischens des Roh- oder Gusseisens, bei dem der Kohlenstoffgehalt auf unter 3% verringert wird. Im Gegensatz dazu wird im Rennofen Schmiedeeisen im sogenannten „direkten Verfahren“ hergestellt. Zwischen etwa 1000 und 1200 °C liegt die für das „direkte Verfahren“ benötigte Temperatur. Ziel ist die Reduktion der Eisenoxide des Eisenerzes mit Hilfe der Holzkohle sowie der Verminderung der Sauerstoffzufuhr zu reinem metallischen Eisen mit geringem Kohlenstoffgehalt. Nach dem mehrstündigen bis mehrtägigen Schmelzvorgang wird der Rennofen angestochen und die Schlacke rinnt aus dem Ofen heraus, wonach dieser Ofentyp seinen Namen erhalten hat. Übrig bleibt im Ofen die „Luppe“, ein bizarres Gebilde aus teigigen Blättern und kleinen, unregelmäßigen Konkretionen von Eisen, Schlacke und Einschlüssen von Holzkohle. Die Gewinnung des Eisens aus der Luppe erfordert die Geschicklichkeit eines historisch interessierten Schmiedes. Auf mechanischem Wege lassen sich die Eisenteilchen aus der Luppe herausbrechen, anschließend unter Anwesenheit von Holzkohle schmelzen und dann mit dem Hammer bearbeiten. Auf diese Weise werden letzte Reste der Schlacke entfernt und der Kohlenstoffgehalt des Schmiedeeisens nach Wunsch eingestellt. Erst jetzt können Werkzeuge und Geräte geschmiedet werden.

Abb. 4 und 5 Aufgeschnittene und anpolierte Luppe aus Ofen I (Domäne Heidbrink, April 2003). Die hell reflektierenden Zonen bestehen aus schmiedbarem Eisen (z. T. wieder oxidiert), die grauen Zonen aus Schlacke – daneben der zunächst aus dem Ofen geborgene vollständige Luppe- und Schlackenblock.

Durch eine Vergrößerung des Ofens und die verstärkte Luftzufuhr mit Hilfe von wassergetriebenen Blasebälgen entwickelte sich seit dem 12. Jahrhundert in verschiedenen Gebieten Europas das modernere Hochofenverfahren. Dieses hat im Sollingraum spätestens im 16. Jahrhundert, möglicherweise aber auch schon früher Einzug gehalten und das ältere Rennfeuerverfahren verdrängt. Grund hierfür waren eine steigende Nachfrage nach Eisenprodukten und das Erschöpfen der bisher abgebauten oberflächennahen Reicherz-Vorkommen. Für den Rennofen benötigt man Eisenoxid(FeO)-Gehalte von über 70 Prozent, um bei einem durchschnittlichen FeO-Gehalt der optimalen (fayalithischen) Rennofen-Schlacke von um 60 Prozent überhaupt eine hinreichende Ausbeute zu erzielen. Aufgrund ihres hohen Eisengehaltes wurden die beim Rennofen abfallenden Schlacken in der Regel im 19. und 20. Jahrhundert im Hochofen wiederverwertet.

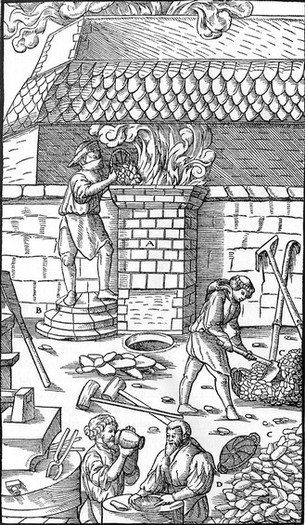

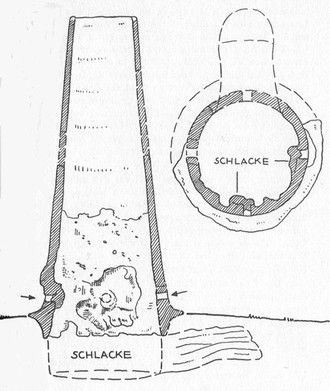

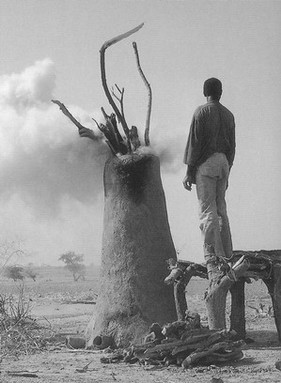

Der Rennofen kann verschiedene Bauformen und –varianten aufweisen. Typischerweise besteht er aus einem Schacht über einer leicht erweiterten Brennkammer. Archäologische Ofenbefunde aus den Jahrhunderten vor und nach Christi Geburt weisen zumeist eine unterhalb der Brennkammer angelegte Schlackegrube auf, in welche die Schlacke abfließen konnte. Für die Versuchsreihe entschloss sich die Projektgruppe zu einer anderen, jüngeren Bauweise, die den seitlichen Abstich der flüssigen Schlacke im unteren Bereich der Brennkammer vorsieht. Neben archäologischen Ofenbefunden, die selten mehr als die unteren 30 bis 40 Zentimeter der ursprünglichen Höhe des Ofens umfassen, waren es vor allem afrikanische Rennöfen und Verfahrensweisen, die von der Projektgruppe als hilfreiche Ideengeber mit herangezogen wurden. Solche afrikanischen Rennöfen wurden noch bis in die zweite Hälfte des 20. Jahrhundert hinein betrieben und ihre Funktionsweise konnte von Ethnologen untersucht werden. In Mitteleuropa waren solche reinen Renn- oder Stücköfen bereits um 1800 weitgehend ausgestorben.

Abb. 6 Gemauerter Stückofen bei Agricola (1556).

Abb. 7 Rennofen des 2. Jahrhunderts v. Chr. nach dem archäologischen Befund von Scharmbeck, von Willi Wegewitz in den Nachrichten aus Niedersachsens Urgeschichte (NNU) 1957 veröffentlicht. Seine Höhe wurde mit nur etwa einem Meter rekonstruiert.

Abb. 8 Aufnahme des wie ein Rennofen mit Schlackegrube betriebenen Schachtofens der Yelwani mit einer Höhe von 1,85 Meter.

Gründung der Planungsgruppe „Schlackenbolde“

Vor diesem kultur- und technologiegeschichtlichen Hintergrund liefen seit dem Jahr 2001 die Planungen und Vorbereitungen für eine Reihe von archäologischen Experimenten mit selbstgebauten Öfen zur Eisenerzverhüttung. Getrieben von Interesse an der Regionalgeschichte der Solling- und Oberweserregion, Neugier und Forschungsdrang wurde die Idee entwickelt, mit Hilfe einer längst vergessenen Technologie Schmiedeeisen herzustellen. Mit der Versuchsreihe sollte auf eine möglichst authentische Art und Weise aus einheimischen Eisenerzen im mittelalterlichen Rennfeuerverfahren Schmiedeeisen erzeugt werden. „Man müsste eigentlich einmal ...“ - am Anfang der „Schlackenbolde“ standen Detlef Creydt (Heimat- und Geschichtsverein Holzminden), der Schmied Georg Petau und Marlies Grebe (Heimat- und Geschichtsverein Holzminden). Detlef Creydt ist bereits seit einiger Zeit auf der Suche nach den Überresten der Eisentechnologie, insbesondere im Dasseler Raum, wo er bisher an einer großen Anzahl von mittelalterlichen und frühneuzeitlichen Plätzen fündig wurde. Mit der Zeit stießen dann der Historiker Michael Koch (Stadtarchiv Höxter; im Folgenden als Autor bezeichnet), der Mineraloge Andreas Kronz (Universität Göttingen) und der Fredelsloher Töpfer Hannes Klett-Drechsel zu der Planungsgruppe hinzu. Hiermit bestand die Gruppe aus einer fruchtbaren Mischung von Praktikern und Theoretikern.

Die ersten Schritte: Erzsammeln und Ofenbau

Nach zahlreichen Planungstreffen mit Diskussionen um den richtigen Weg zur Vorbereitung und Durchführung der Verhüttungsexperimente schritt die Projektgruppe im Winter 2002 zum ersten praktischen Schritt: dem mühsamen Einsammeln des möglichst reichhaltigen Eisenerzes, was mehrere Tage in Anspruch nahm. Gefunden wurde es auf der Oberfläche von Äckern am westlichen Leinetalrand bei Buensen südlich von Einbeck und auf der Westabdachung des Sollings bei Fürstenberg. Dann steht man vor dem Problem der Stückgröße der Erzkörner: Besitzen sie einen zu großen Umfang, so werden sie nicht vollständig aufgeschmolzen, sind sie zu klein, könnten sie zum Verstopfen des Ofenschachtes mit beitragen. Nach widersprüchlichen Informationen in der experimentalarchäologischen Literatur wurde entschieden, die Erzstücke bis auf die Größe von etwa Haselnüssen zu zerkleinern.

Abb. 9 und 10 Pochaktion - das Eisenerz muss mit dem Fäustel zerkleinert werden.

Bevor eine öffentliche Präsentation der Experimente gewagt werden konnte, musste zunächst der Umgang mit dem fremden Ofen erlernt werden. Aus der umfangreichen experimentalarchäologischen Literatur wurden hilfreiche Erkenntnisse und Hinweise entnommen, viele Fragen und das „richtige Gefühl“ für den Ofen mussten aber durch die eigene Praxis gefunden werden. Am 20. März 2003 wurde endlich der erste Rennofen unter der fachkundigen Anleitung des Töpfers Hannes Klett-Drechsel sowie der Mitarbeit von Georg Petau, Marlies Grebe, Detlef Creydt, dem Autoren und weiteren Helfern im Laufe eines Tages vor der Schmiedewerkstatt Georg Petau auf Domäne Heidbrink aufgebaut. Zwei weitere Schachtöfen folgten am Ende des Monats April. Alle Werkstoffe, die zum Bau und Betrieb der Öfen eingesetzt wurden, entsprachen denen, die auch in den vorgeschichtlichen und mittelalterlichen Öfen Verwendung fanden. Da die Entscheidung gefallen war, den Ofen nur mit natürlichem Luftzug, also als „Windofen“ und ohne Blasebalg oder Gebläse zu betreiben, musste er eine dafür angemessene Höhe erhalten. Etwa zwei Meter sollten dafür genügen, dementsprechend mussten zunächst frische Weidenruten in dieser Länge geschnitten werden.

Abb. 11 Aufbau von Ofen I: Fundament, Weidenruten und unterer Düsenkranz.

Abb. 12 Aufbau von Ofen II: Allmählich wächst die Wandung empor.

Abb. 13 Ofen I fast fertig gestellt – im oberen Bereich verhindert die Schienung ein Absacken des Baumaterials – insgesamt wiegt der Ofen etwa 500 Kilogramm.

Das Fundament des Ofens wurde auf Kalkschotter bzw. auf einer Steinplatte angelegt, um möglichst vom Boden aufsteigende Feuchtigkeit abzuhalten. In das Fundament aus Ton und Lehm wurde nun ein Kranz von Weidenruten gesteckt und mit Hilfe von Flechtringen in die angestrebte Gestalt gezwungen. Über diese stabile Substruktion wurde der Ofenschacht aus Lehmballen und –wülsten hochgezogen. Unter den Lehm waren etwas Ton, Asche und größere Mengen an Strohhäcksel bzw. Heu gemischt. Aus typisch modernem „Zeitdruck“-Empfinden wurden einige Abläufe bei Bau und Betrieb des Ofens beschleunigt – so musste der Ofen aus Zeitmangel möglichst binnen einen Tages stehen und zum Trocknen wurden ihm nur wenige Tage Zeit gelassen. Im Nachhinein stellte sich heraus, dass der Ofen nicht mehr Ruhe braucht, trocknungsbedingte Risse hielten sich sehr in Grenzen und traten nur dort auf, wo Weidenruten zu nahe an den Wandungsoberflächen lagen.

Das Ziel: Ofenbetrieb und erste Ergebnisse

Allein über zwei Kränze von Luftdüsen sollte der Ofen seine Sauerstoffzufuhr erhalten. Eine Belüftung durch ein nicht authentisches Industriegebläse sollte auf jeden Fall vermieden werden. Zahlreiche der mittlerweile auch in anderen europäischen Ländern modern gewordenen Versuche, einen Rennofen zu betreiben, bedienen sich dieses nicht authentischen Hilfsmittels. Der Ehrgeiz der Projektgruppe ging dahin, die Luft allein durch den Sog, der im aufgeheizten Ofenschacht entsteht, in die Brennkammer eintreten zu lassen. Um die Luftzufuhr zu verbessern und die Brenntemperatur auf einem Niveau von etwa 1100 °C an der Innenseite der Ofenwand stabil halten zu können, wurde in den folgenden Öfen der untere Düsenkranz auf die dreifache Anzahl von Düsen erhöht. Als Brennmaterial dienten lediglich Holz zum Trockenheizen des Ofens und einheimische Buchen- und Eichenholzkohle zum Hochheizen und eigentlichen Schmelzprozess.

Abb. 14 Einfüllen der Holzkohle in den Ofenschacht.

Abb. 15 Gespannte Erwartung vor dem Öffnen des Rennofens.

Der erste Rennofen wurde am 23. März und 6. April insgesamt dreimal zur Eisenerzschmelze verwendet, ohne dass übermäßige Abnutzungserscheinungen seine Aufgabe erfordert hätten. Allein die Ausbesserung von Rissen und das neue Verputzen der Ofeninnenwand reichten aus, um ihn für die nächste „Ofenreise“ (Schmelzdurchgang) vorzubereiten. Die insgesamt sechs durchgeführten Ofenreisen wurden zumeist umfassend dokumentiert und zur Verbesserung der folgenden Versuche ausgewertet. Eine Ofenreise lässt sich in drei Hauptphasen unterteilen: Nachdem der Ofen durchgetrocknet ist, wird er zunächst mit Hilfe von Holzkohle auf 1100 bis 1200 °C hochgeheizt, dann folgt die zweite Phase der wechselweisen Beschickung mit Eisenerz und Holzkohle und daraufhin eine dritte Phase, in der der Rennofen weitgehend abgeschlossen wird, um die Reduktion der Eisenoxide zu metallischem Eisen zu fördern. Hierzu wurden bis auf eine sämtliche Düsen mit Lehmstöpseln abgedichtet und eine Metallplatte auf den Ofenschacht gelegt. Die notwendige Dauer dieser letzten Phase der Reduktion ist noch genauer zu erforschen, bisher schwankte die Verfahrensweise zwischen einigen Stunden bis zu einem halben oder ganzen Tagen. Sowohl die Beschickungs- als auch die Reduktionsphase benötigen einen möglichst gleichmäßigen Temperaturverlauf – eines der Hauptprobleme des Ofenbetriebs. Das Resultat mehrerer Schmelzdurchgänge lieferte die gewünschte eisenhaltige „Luppe“ (siehe Abb. 4 und 5). Immerhin konnte bisher bei einem Verhüttungsversuch auch die für das „Rennfeuerverfahren“ typische fließfähige Schlacke, so wie sie auch für den vorneuzeitlichen Eisenherstellungsprozess charakteristisch ist, in größeren Mengen erzielt werden (Abb. 18) – ein Beweis, dass die Projektgruppe sich auf dem richtigen Weg zur Optimierung des Schmelzprozesses befindet.

Abb. 16 Öffnen von Ofen I nach der dritten Ofenreise.

Abb. 17 Blick in das Innere des Ofensockels: Luppe, Ofensau und eine Menge unverbrannter Holzkohle.

Abb. 18 Die „richtige“ stark fließfähige Schlacke, hier in eine Düse hineingelaufen, als Indikator für den erfolgreich rekonstruierten Schmelzprozess im Rennofen.

Höhepunkt der ersten Versuche war ein großer Aktionstag für Groß und Klein auf Domäne Heidbrink, der von der Schmiedewerkstatt Georg Petau in Zusammenarbeit mit dem Heimat- und Geschichtsverein Holzminden ausgerichtet wurde. Neben der Präsentation zweier Schachtöfen, von denen einer betrieben und der andere geöffnet wurde, standen eine Bild- und Textdokumentation der Versuche und Schmiedevorführungen auf dem Programm. Zusätzlich kamen auch der Spielbedarf der Kinder und natürlich das allgemeine leibliche Wohl nicht zu kurz. An einem sonnigen 4. Mai 2003 fanden weit über 500 neugierige und interessierte Besucher den Weg zur Domäne Heidbrink am Ostufer der Weser gegenüber von Polle.

Mittlerweile wurden erste Analysen von den Resultaten der diversen Ofenreisen im Labor des Mineralogen Andreas Kronz Geowissenschaftlichen Zentrum der Universität Göttingen angefertigt. Eine Veröffentlichung der wissenschaftlichen Ergebnisse der Versuchsreihe ist in Vorbereitung. Zudem fanden am 7. September 2003 im Innenhof von Schloss Bevern und am 14. September 2003 auf der Stadtwüstung bei Schloss Nienover weitere Versuche statt. Trotz bemerkenswerter Fortschritte bleiben immer noch viele Fragen und Probleme, so dass die öffentliche Experimentalreihe hoffentlich in Zukunft noch fortgesetzt werden kann.

Abbildungsnachweis

Abb. 1, 15, 16 Georg Petau

Abb. 2-5, 9-11, 13, 14, 17 Michael Koch

Abb. 6 Agricola 1556.

Abb. 7 Wegewitz 1957, S. 15.

Abb. 8 Celis 1991, S. 66.

Abb. 12 Sonja König

Abb. 18 Andreas Kronz

Literatur

Agricola, Georgius, De Re Metallica Libri XII, Basel 1556 (Nachdruck 1977).

Albrecht, Thomas, Wirtschaftsgeschichte des Sollings im Spätmittelalter und in der frühen Neuzeit (Schriftenreihe der Arbeitsgemeinschaft Südniedersächsischer Heimatfreunde e.V., Bd. 11), Duderstadt 1995.

Celis, Georges, Eisenhütten in Afrika. Les fonderies africaines du fer – Beschreibung eines traditionellen Handwerks, un grand métier disparu, Frankfurt/Main 1991.

Gebers, Wilhelm, Linke, F.A., Experimentelle Archäologie – eine Aufgabe der Denkmalpflege. In: Berichte zur Denkmalpflege in Niedersachsen 1987, Heft 3, S. 70-74.

Koch, Michael, Auf den Spuren des Eisens – Zur Einführung eines interdisziplinären Eisenerz-Projekts im Solling, Bramwald und Reinhardwald (Südniedersachsen und Nordhessen). In: Schmiedehandwerk in Mittelalter und Neuzeit. Beiträge des 6. Kolloquiums des Arbeitskreises zur archäologischen Erforschung des mittelalterlichen Handwerks (Soester Beiträge zur Archäologie, Band 5), Soest 2003 (im Druck).

Lepper, Jochen, Koch, Michael, Siewers, Ulrich, Stephan, Hans-Georg, Eisenerz-Vorkommen im Solling, Bramwald und Reinhardswald. Startphase eines interdisziplinären Archäometallurgie-Projekts in Südniedersachsen und Nordhessen. In: NNU 73 (für 2003 im Druck).

Nikulka, Frank, Frühe Eisenerzverhüttung und ihr experimenteller Nachvollzug: Eine Analyse bisheriger Versuche. In: Experimentelle Archäologie – Bilanz 1994. Archäologische Mitteilungen aus Nordwestdeutschland, Beiheft 8, 1994, S. 255-310.

Stephan, Hans-Georg, Mittelalterliche Erzgewinnung und Metallverarbeitung im Solling mit einem Ausblick in die Neuzeit. In: Festschrift Drescher. Hammaburg 1998, S. 165-176.

Stephan, Hans-Georg, Werben, Ursula, Die frühgeschichtliche Siedlung Markoldendorf in Südniedersachsen. Ein Beitrag zur Frage der Kontinuität und der zentralen Siedlungen des Altsiedellandes im 1. Jahrtausend. In: Archäologisches Korrespondenzblatt 31, Heft 3 (2001), S. 475-494.

Wegewitz, Willi, Ein Rennfeuerofen aus einer Siedlung der älteren Römerzeit in Scharmbeck (Kreis Harburg). In: NNU 26 (1957), S. 3-25.

Adressen der Planungsgruppe:

Michael Koch M.A.

Historiker

Rohrweg 60, 37671 Höxter

Tel. 05271/931850

E-mail: mkoch4@gwdg.de

Detlef Creydt

Holzmindener Geschichtsverein

Köhlerweg 2, 37603 Holzminden

Tel. 05531/61856

E-mail: info@detlefcreydt.de

Hannes Klett-Drechsel

Töpfer

Kampweg 2, 37816 Fredelsloh

Tel. 05555/416

E-mail: hannes@toepferei-klett.de

Marlies Grebe

Holzmindener Geschichtsverein

Unter dem Kieckenstein 20, 37603 Holzminden

Tel. 05531/2369

E-mail: grebe.hol@t-online.de

Georg Petau

Schmied

Domäne Heidbrink, 37647 Polle

Tel. 05535/1775

www.Petau.net

E-mail: georg.petau@t-online.de

Dr. Andreas Kronz

Mineraloge

Geowissenschaftliches Zentrum der Universität Göttingen

Goldschmidt-Str.1, 37077 Göttingen

Tel. 0551/39-9336 oder 39-3975

E-mail: akronz@gwdg.de